太陽電機工業の強み

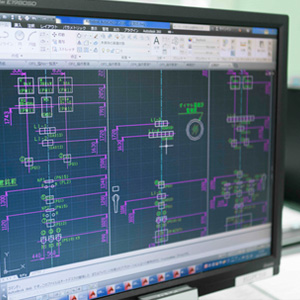

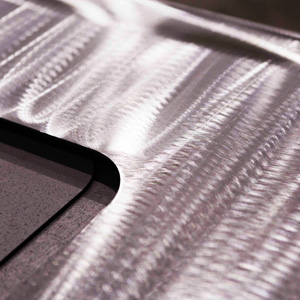

設計から組立、据付まで、すべて一貫して自社で行うことができること。そして、配電盤も一般的なものから特殊なものまで幅広く対応できるというのは強みですね。親から地元優良企業とすすめられ入社しましたが、今では私の会社という強い自負もありやりがいを感じています。スムーズに一貫生産を行うために自分の仕事を確実に行うことはもちろんですが、相手のことを考えながら自分の仕事を進めていくことが大切だと思っています。そのためには、関連する部署の人たちとのコミュニケーションは不可欠。日常の仕事でのやりとりだけでなく、懇親会やボーリング大会など、いろんな部署の人と話ができる社内行事には積極的に参加するようにしています。

これからの目標

配電盤と言われてもなじみがない製品なので、入社する前はピンとこなかったのですが、面接の時に「家庭にあるブレーカーの大きいもの」と言われたのも、つい昨日のようです。実際仕事は、部品の数は多いし、品名や型式だけではどんなものかわからない。そこで、時間に余裕がある時に資材課の倉庫に行って部品を見たり、どんな役割をする部品なのかを設計のスタッフに聞きに行ったりして少しずつ知識を増やしていきました。スムーズに発注ができるようになるまで半年から1年くらいはかかりましたね。資材課は一貫生産の要の部署だと思っています。これからも部品の知識を増やしながら、「私がいないと困る」という存在になれるよう確実な発注と納期管理に磨きをかけていきたいと思っています。